←

→

Někdy je potřeba

Info

Pro fungování všech funkcí eshopu je potřeba ve Vašem prohlížeči povolit javascript!

Pro fungování všech funkcí eshopu je potřeba ve Vašem prohlížeči zakázat funkci Do Not Track (Nesledovat)!

Válečkování obrobků - válečkovací nástroje

Válečkování namísto broušení - lepší povrch snadno, rychle a levně!

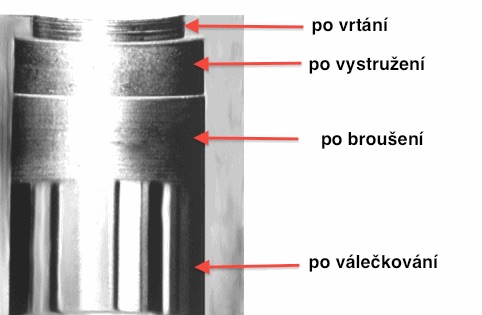

Ukázka povrchů

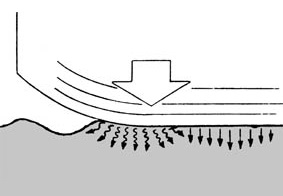

Proces válečkování

Před válečkováním Ra 1 až Ra 1,6

Válečkovaný povrch obrobku Ra 0,3 a lepší

Nahraďte broušení válečkováním a vydělávejte více!

VNĚJŠÍ VÁLEČKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikace: Válečkování vnějších průměrů a čel.

Pro soustruhy.

Univerzální použití nezávisle na válečkovaném průměru.

Cena bez DPH:

46800 Kč Podrobnosti zde

KOPÍROVACÍ VÁLEČKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikace: Vnější průměry.

Pro soustruhy.

Univerzální použití nezávisle na válečkovaním průměru.

Cena bez DPH: 51 345 Kč

Podrobnosti zde

VNITŘNÍ VÁLEČKOVACÍ NÁSTROJ S KARBIDOVOU ROLNOU

Aplikace: Vnitřní a vnější průměry a čela.

Pro soustruhy.

Univerzální použití nezávisle na válečkovaním průměru.

Cena bez DPH od:

50800 Kč Podrobnosti zde

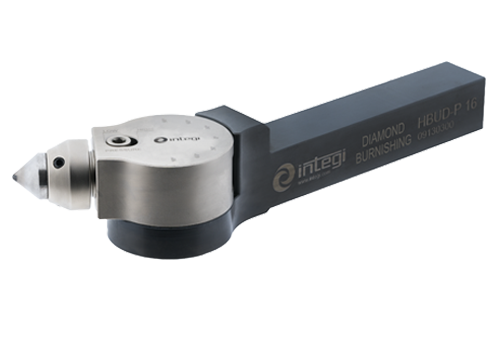

VNĚJŠÍ VÁLEČKOVACÍ NÁSTROJ S DIAMANTEM

Aplikace: Válečkování vnějších průměrů a čel. Ne do rohu

Pro soustruhy.

Univerzální použití nezávisle na válečkovaném průměru.

Cena bez DPH:

24800 Kč Podrobnosti zde

VNITŘNÍ VÁLEČKOVACÍ NÁSTROJ S DIAMANTEM

Aplikace: Vnitřní a vnější průměry Ne do rohu.

Pro soustruhy.

Univerzální použití nezávisle na válečkovaním průměru.

Cena bez DPH: 30 300 Kč

Podrobnosti zde

VNĚJŠÍ STAVITELNÝ VÁLEČKOVACÍ NÁSTROJ S DIAMANTEM

Aplikace: Válečkování vnějších průměrů a čel.

Pro soustruhy.

Univerzální použití nezávisle na válečkovaném průměru.

Cena bez DPH: 32 900 Kč

Podrobnosti zde

VNITŘNÍ VÁLEČKOVACÍ NÁSTROJ MULTIROLL

Aplikace: Vnitřní průměry.

Pro soustruhy a obráběcí centra.

Nástroj je určen vždy pro jeden konkrítní průměr.

Cena bez DPH: 15 000 Kč až 80 000 Kč

Podrobnosti zde

VNĚJŠÍ VÁLEČKOVACÍ NÁSTROJ MULTIROLL

Aplikace: Válečkování vnějších průměrů.

Pro soustruhy a obráběcí centra.

Nástroj je určen vždy pro jeden konkrétní průměr.

Cena bez DPH: 40 000 Kč až 150 000 Kč

Podrobnosti zde

Jaké podmínky je potřeba splnit?

Obrobek musí mít tvrdost nižší než 40 HRC a je třeba mít Octopus válečkovací nástroj. Cena standardního válečkovacího nástroje se pohybuje v rozsahu 15 tisíc až 80 tisíc Kč v závislosti na provedení.

Válečkovat můžete na soustruhu, frézce nebo centru.

Válečkovací nástroje jsou vhodné pro klasické i CNC stroje.

Případová studie: Kalená ložisková hřídel

Výzva

Stroj: vertikální CNC soustruh Pittler, hřídel upnuta na otočném stole

Materiál: legovaná ocel

Obrobek: kalená ložisková hřídel

Požadovaný povrch: 0,4 Ra

Materiál zakalený na 52-55 HRC

Povrch dokončen karbidovou destičkou s rádiusem 0,8mm

Řezné podmínky: 300 otáček, posuv 0,15 mm/otáčku

Povrch po soustružení: 0,8 - 1,0 Ra

Navržené řešení

Na dokončení povrchu použít válečkovací nástroj Elliott s diamantovým hrotem. Řezné podmínky pro válečkování byly následující:

Rychlost: 300 otáček

Posuv: 0,05 mm/otáčku

Radiální přítlak nástroje: 0,3 mm

Výsledek

Dosažená drsnost povrchu: 0,22 - 0,30 Ra

Žádné následné dokončovací operace

Zákazník nemusel kupovat brusku za 2 500 000 Kč

Případová studie: Hřídel oběžného kola motoru

Výzva

Stroj: CNC soustruh

Materiál: nerez

Obrobek: hřídel oběžného kola

Požadovaný povrch: lepší než 0,4 Ra

Součást se dokončovala broušením u kooperující firmy

Navržené řešení

Místo broušení použít na dokončení povrchu válečkovací nástroj Elliott s karbidovou rolnou. Řezné podmínky pro válečkování byly následující:

Rychlost: 800 otáček (125 m/min)

Posuv: 0,1 mm/otáčku

Celkový čas cyklu: 130 s

Výsledek

Dosažená drsnost povrchu: 0,2 - 0,3 Ra

Zákazník dosáhl požadovanou drsnost povrchu bez následné dokončovací operace a bez kooperace další firmy

Zákazník ušetřil průměrně 900 Kč na každém obrobku

Zákazník má plnou kontrolu nad výrobním procesem, může nabídnout rychlejší dodací termín

Případová studie: Konektor

Výzva

Stroj: CNC soustruh CMZ TA-20

Materiál: ocel 36CrNiMo4

Obrobek: konektor

Požadovaný povrch: 0,3 Ra

Požadovaného povrchu bylo potřeba dosáhnout na kuželové ploše.

Řezné podmínky: 1200 otáček, posuv 0,2 mm/otáčku

Povrch po soustružení: 0,8 Ra

Navržené řešení

Použít na dokončení povrchu speciální kuželový nástroj Multiroll. Řezné podmínky pro válečkování byly následující:

Rychlost: 1200 otáček

Posuv: 0,05 mm/otáčku

Prodleva na kuželu: 3 otáčky

Dosažená drsnost povrchu: 0,30 Ra

Zákazník dosáhl požadovaného povrchu na vlastních výrobních zařízeních bez nutnostii kooperace broušení.

Válečkovací proces vykazoval stabilní dobré výsledky.

Případová studie: Vysokotlaké trubky

Výzva

Stroj: CNC soustruh ECOCA SJ-25B

Materiál: uhlíková ocel St52

Obrobek: vysokotlaká trubka

Požadovaný povrch: 0,18 Ra

Řezné podmínky: 2500 otáček, posuv 0,2 mm/otáčku

Povrch po soustružení: 0,6 - 0,8 Ra

Navržené řešení

Pro toto zadání se jevil nejvhodnější válečkovací nástroj s karbidouvou rolnou S2121-00M

Rychlost: 2500 otáček

Posuv: 0,05 mm/otáčku

Rdiální přítlak: 0,5 mm

Výsledek

Dosažená drsnost povrchu: 0,15 - 0,18 Ra

Válečkováním bylo dosaženo požadované kvality povrchu v jediné operaci.

Zákazník nebyl nucen kvůli následnému broušení využít další výrobní kapacity. Tím ušetřil čas i peníze na každém vyrobeném kusu.

Případová studie: Těleso ventilu - Inconel

Výzva

Stroj: CNC 5-osé multiffunkční obráběcí centrum Nakamura

Materiál: Inconel 718

Obrobek: Těleso ventilu

Požadovaný povrch: 0,2 Ra

Zákazník se snažil požadovaného povrchu dosáhnout pomocí jednobřitého vyvrtávacího nástroje, dosahoval ale pouze Ra 0,5 - 0,6

Navržené řešení

Použít na dokončení povrchu válečkovací nástroj Multiroll. Řezné podmínky pro válečkování byly následující:

Rychlost: 500 otáček

Posuv: 1,0 mm/otáčku

Povrch po vyvrtávání: 1,5 - 2,0 Ra

Dosažená drsnost povrchu: 0,10 Ra

Zákazník dosáhl požadovaného povrchu bez nutnosti další operace.

Výrazně se snížil obráběcí čas i zmetkovitost.